Con

el artículo de esta semana queremos recuperar la sana costumbre de narrar el

largo proceso que supone la construcción de una prenda a medida. Igualmente,

quiero aprovechar dicho artículo para inaugurar un nuevo apartado en esta

página el cual bajo el epígrafe “Casas con Historia” se colará en los talleres

y en las centenarias casas que más han influido y que más han aportado a la

historia de la vestimenta del hombre.

Y

para estrenar esta sección no hemos mirado al Reino Unido, centro neurálgico

que ha visto nacer a muchas de las casas que en próximos capítulos aquí

aparecerán. Por el contrario, lo hemos hecho fijándonos en una de las casas

españolas culpable con su aportación a la moda más intemporal de ser la

escogida por las firmas internacionales más conocidas para que les fabrique sus

afamados sombreros. Y esta casa, como seguro ya todos os imagináis, no es otra

que Fernández & Roche.

Mi

relación con Fernández & Roche data ya de muchos años atrás. Sin embargo,

yo no era consciente de que esto era así y de que era uno de sus clientes más

fieles hasta muy recientemente. Y me explico:

Hay

ciertas casas como Truefitt & Hill, Cardings, James Purdey que siempre

estarán unidas a la historia de Londres y a todo lo que esta ciudad ha

significado en la historia de la moda clásica del hombre. Por ello, durante

décadas hombres de todo el mundo no han dudado en sucumbir, unas veces por

verdadero interés y otras solo por poseer un trocito de dicha historia, a sus

productos y marcas más conocidas. Y yo, para bien o para mal, no he sido una

excepción a esta regla y siempre que he tenido la suerte de visitar esta ciudad

he planificado con tiempo, y buena lectura, una nueva compra de un paraguas,

una navaja de afeitar, unos zapatos o

como hice recientemente otro sombrero.

Siempre

consideré a los sombreros ingleses, además de como los más “históricos” también

los de mayor calidad. Y debo decir que después de informarme y hablar con

diferentes profesionales de este sector que mi percepción era correcta.

Ya

de vuelta a España y después de fijarme con más detenimiento en el sombrero, en

esta ocasión un maravilloso Homburg azul oscuro, me pareció que había algo en

su terminación que no me terminaba de cuadrar. Y después de hacer ciertas

averiguaciones y algunas llamadas me di cuenta de que lo que no me cuadraba era

sencillamente el hecho de que ese sombrero no había sido fabricado en

Inglaterra, sino que estaba hecho en España, concretamente en la fábrica de Fernández

y Roche en Sevilla, algo por otra parte normal si tenemos en cuenta que

fábricas que hagan la totalidad del proceso de confección de un sombrero son no

más de cinco en Europa. Aunque soy amante y cliente de todas las casas antes

nombradas reconozco que, a pesar de que nuestros políticos a veces me siembren muchas

dudas, me siento orgulloso de ser español y por ello de haber conocido este

hecho hubiera llevado, si cabe, más orgulloso estos sombreros que aúnan por un

lado el refinamiento del diseño tradicional inglés y una producción cuidada

realizada en nuestro país.

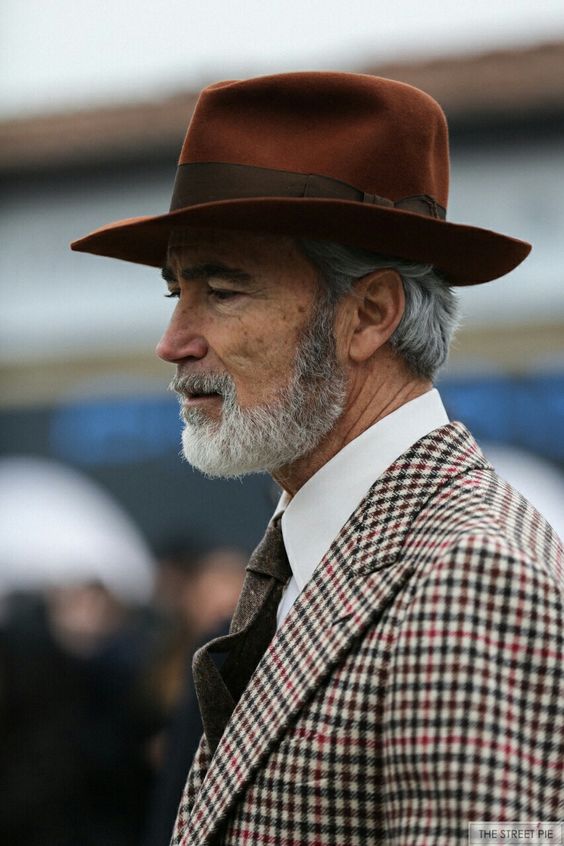

Como

alguno de vosotros sabéis soy un apasionado de los sombreros y aunque reconozco

que no los uso todo lo que me gustaría, básicamente porque son muy pocos los

días a lo largo del año cuyo frío animen a ello, no dejo de contar con una

pequeña colección de la que gozar en cuanto se puede.

Aunque

lo más común, y hasta lógico, es hacerse el primer traje a medida en azul

marino, el primer zapato bespoke en

un modelo Oxford y la primera camisa artesanal a rayas, siempre he actuado de

manera diferente. Un traje azul marino, un modelo Oxford o una camisa de rayas

azul son fáciles de encontrar en un calidad aceptable sin tener que acudir a un

gran artesano. Por el contrario, un traje Príncipe de Gales, una camisa de

esmoquin o un zapato con dos tipos de pieles diferentes justifican sobradamente

acudir a ese artesano que nos asegura contar con un producto de calidad

imposible de encontrar RTW. Además, son precisamente en los retos más difíciles

donde el buen hacer del profesional y la calidad de la mano de obra más

destaca.

Todo

amante de los sombreros seguro que cuenta con un Fedora y con un Trilby.

Seguramente también tenga un Panamá para el verano y hasta de ser consciente de

la elegancia que imprime este sombrero también con un Homburg. Sin embargo, hay

otros modelos que debido al poco uso que se puede hacer de ellos solo los

amantes mas apasionados del producto terminan haciéndose con ellos y solo las

marcas más centenarias y puristas siguen fabricando. Y como amante que creo ser de este intemporal complemento me

decidí por hacerme con el desaparecido, pero en su tiempo muy popular, Hunting

Bowler Hat.

Debido

precisamente a lo difícil, sino imposible, de conseguir hoy este sombrero

ecuestre hablamos con Fernández & Roche para ver si podríamos rescatar de

sus archivos su famoso sombrero y volverlo a fabricar artesanalmente como

durante años hicieron para el mercado británico. El Hunting Bowler ha gozado de

una enorme popularidad durante muchísimos años en el Reino Unido al haber sido

un complemento imprescindible en la práctica de la caza del zorro; práctica que

se abolió en el año 2001 y con cuya abolición desapareció prácticamente este

sombrero de las vitrinas de las casas con más soleras londinenses.

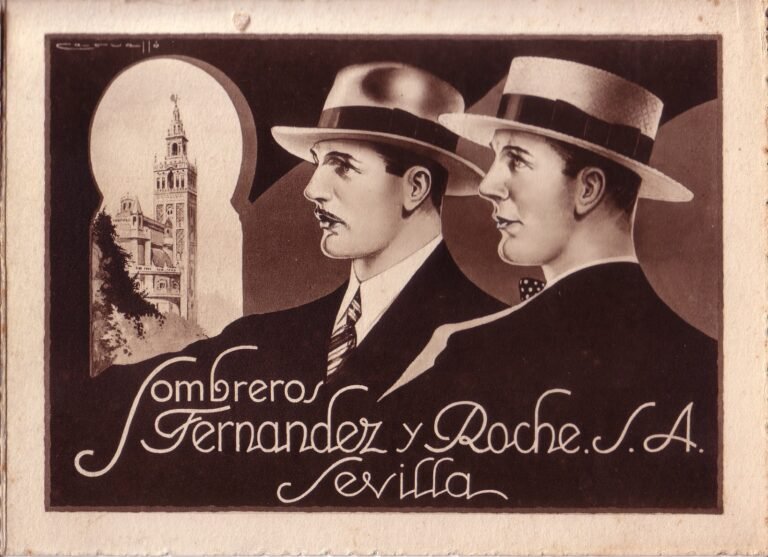

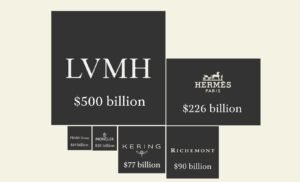

HISTORIA DE ISESA

La

actual empresa ISESA es el resultado de la fusión en 1930 de 4 empresas

españolas de sombrerería: sombreros Fernández y Roche, Sucesores de C.L.

Palarea, Industria Sombrerera y la barcelonesa Hijos de Jorge Graells Llansana.

Todas ellas fabricaban, al contrario de lo que ocurre hoy con las pocas

fabricas de sombreros que todavía existen, el ciclo completo del sombrero de

fieltro, es decir, elaboraban el pelo de conejo y liebre (materia prima del

fieltro), fabricaban el fieltro (materia prima del sombrero) y hacían el

sombrero final. Además es importante recordar que en Fernández y Roche por

aquel entonces se fabricaban sombreros de paja, canotiers, práctica hoy retomada.

Fernández

y Roche, la mayor de ellas, fue fundada por Antonio Fernández Caro y por

Antonio Roche Verdugo. Lo que empezó siendo un pequeño taller llegó a contar

con más de 500 personas en unas instalaciones de 4.000m2 y una finca de

7.000m2. La gran mayoría de estos trabajadores escogieron también la zona donde

estaba asentada la empresa, al noroeste del casco antiguo de la ciudad, para

establecer su vivienda lo que sin lugar a dudas contribuyó a mejor la economía

de la ciudad y especialmente en la zona del casco antiguo.

A

principios del S. XX ya la segunda generación de la casa vio la importancia del

mercado internacional y empezaron a exportar a Argentina, México o Turquía lo

que le supuso recibir el premio extraordinario en la Exposición Iberoamericana

de Sevilla de 1929.

La

causa de que estas empresas se fusionaran en ISESA no fue otra que hacer frente

al fuerte parón de las ventas ocasionado por la moda del sinsombrerismo. Esta moda, iniciada por el duque de Windsor a

mediados de los años 20 fue seguida de forma masiva por los hombres de la época

y supuso el cierre de un buen número de fábricas de sombreros en todo el mundo.

No

obstante, las cifras de producción de la empresa resultante de la fusión

seguían siendo muy positivas: 8.000.000 kg de pieles de conejo y liebre para

producir 80.000 kg de pelo, 500.000 conos de fieltro, 300.000 sombreros

terminados y hasta 200 toneladas de desperdicios para abonos. Daba empleo a 800

personas repartidas en tres centros de trabajo: el de Barcelona, en la calle

Casanovas, donde se elaboraba el pelo, y dos en Sevilla, uno en la antigua

fábrica de Fernández y Roche en la calle Castellar 57 donde se fabricaba el

fieltro y otro en la calle Arroyo esquina San Juan Bosco, en la gran obra

arquitectónica en forma de fábrica del arquitecto Espiau donde se

fabricaban los sombreros.

En

1954 se cerró la fábrica de calle Arroyo y se centralizó toda la producción en

la fábrica de calle Castellar, donde además quedó establecido el domicilio

social. En 1962 la fábrica de pelo de Barcelona se trasladó desde la calle

Casanovas a la calle Troquel, en la Zona Franca, donde permaneció hasta su

cierre en 2003. En el año 2005, tras 120 años, las instalaciones de calle

Castellar se cerraron trasladándose todas las actividades a otras mucho más

espaciosas en la calle Castilla la Mancha del Polígono Industrial Los Llanos,

en Salteras, Sevilla donde continúan hoy.

ISESA HOY

Con

seguridad si hoy todavía podemos presumir de contar dentro de nuestras

fronteras con una fábrica artesanal de sombreros ha sido por la visión que

siempre tuvieron sus dueños de la importancia de la exportación. Si bien hoy la

crisis está forzando a muchas casas, tanto grandes como pequeñas, a salir

fuera, la exportación de sus productos ha sido una constante en la historia de

ISESA. Hasta 1980 prácticamente la totalidad de las exportaciones era de

fieltros en bruto para su posterior transformación en sombreros, pero desde esa

fecha las ventas al exterior han derivado hacia la de sombreros totalmente

terminados, con el consiguiente valor añadido. Concretamente las exportaciones,

que absorben cerca del 70% de la fabricación, van dirigidas a Estados Unidos,

Gran Bretaña, Japón y Israel.

La

comunidad judía ortodoxa en Estados Unidos principalmente y en menor medida también

la de Israel, absorben el 70% del total de las exportaciones. Según nos

comenta, Miguel García, Director General de ISESA, el mercado judío es un

mercado muy importante para ellos pero también muy exigente en el que están

obligados a cuidar mucho tanto la calidad del fieltro como el color, el apresto

y todos los detalles concernientes al modelo en cuestión y a los adornos. Hay

que tener en cuenta que los judíos ortodoxos usan sombrero diariamente desde su

adolescencia lo que los convierte en verdaderos expertos.

El

mercado británico demanda sombreros de calle fabricados con fieltros de mucha calidad

y que además sean lo más flexibles posibles y ligeros de peso. Concretamente

este mercado absorbe gran parte de la fabricación de bowlers y top hats,

sombreros que destacan por el alto grado de especialización que requiere su

fabricación.

El

baile flamenco cuenta con un buen número de seguidores en Japón. Existen en

aquel país establecimientos dedicados a la venta de artículos relacionados con

esta actividad que consumen una cifra considerable de sombreros de ala ancha

estilo andaluz. Japón es junto con España el principal consumidor de sombreros

andaluces.

Además

de la actividad industrial ya descrita, en 1962 se inició otra de carácter más comercial

basada en la distribución de marcas extranjeras, como gorras o sombreros de

otros materiales alejados del fieltro. El creciente aumento en la cifra de

negocios derivados de esta actividad ha propiciado que en las nuevas

instalaciones de Salteras se dediquen importantes espacios para almacenes y

sala de exposición.

El

conocimiento del personal de ISESA les permite seleccionar los mejores

sombreros ecuatorianos y distribuirlos en sus propias tiendas. Aunque los

mejores sombreros de hoja trenzada de palmera son muy flexibles y su

durabilidad está garantizada, otros de menor calidad pueden terminar rompiéndose

por la parte frontal de la copa. Para evitar esto, Fernández Roche refuerza

dicha parte por su interior con una especie de silicona garantizando que no

pierdan la forma y que duren mucho más.

LA FÁBRICA

Quienes

hayan tenido la oportunidad de visitar las instalaciones en Sevilla seguramente

lo primero que les habrá llamado la atención es que es una empresa

fundamentalmente manufacturera y que pese a los avances técnicos la mano del

hombre y la artesanía está presente en cada esquina. Como veremos a lo largo de

las siguientes páginas, es imposible confeccionar un sombrero de fieltro sin

una mano de obra altamente especializada. Al no existir escuelas de

capacitación profesional en este gremio, la formación corre a cargo solo de la

empresa, con lo que desde el punto de vista social aporta formación y esa

creación de empleo tan necesaria hoy y muy escasa en las fábricas con cadenas

de montaje totalmente industrializados.

Mientras

paseamos por las instalaciones nos comenta Miguel que “la cualificación del

personal es imprescindible para lograr este hecho y en nuestro caso está basada

en una relación contractual duradera con nuestros empleados. Muchos de ellos

llevan muchos años trabajando con nosotros, algunos, miembros de familias que

han estado vinculados a la empresa desde los orígenes. Prácticamente la

totalidad de la plantilla posee un contrato laboral fijo y sólo en momentos

estacionales de alta producción se realizan contratos temporales para poder dar

una respuesta puntual a la demanda”.

La

excelencia en la calidad del producto sólo se logra partiendo de las mejores

materias primas y un riguroso proceso de fabricación con constantes controles

de calidad que logran detectar cualquier irregularidad. La empresa trata

siempre de poder ofrecer las mejores condiciones de trabajo para todos los

trabajadores, de acuerdo a su valía y capacidades. Para Miguel, debido a la

flexibilidad de horarios, es fácil que los trabajadores logren compatibilizar

su vida familiar y laboral, algo que se refleja, como pudimos comprobar de

primera mano, en el buen ambiente de trabajo que reina en la factoría dando la

sensación de que se trata de una gran familia que trabaja juntos.

La

confección de sombreros si bien pertenece a un área de negocio muy reducido es

muy competitiva, algo que ha forzado a la compañía a ir innovando

constantemente en los procesos y así conseguir una mayor eficiencia. La

necesidad de ampliar mercados obligó, igualmente, a la compañía a realizar una

labor comercial internacional desde sus comienzos siendo pioneros en España en

la exportación a países tan remotos como Israel, Sudáfrica o Estados Unidos. La

buena reputación de ISESA fuera de nuestras fronteras ha contribuido a

desarrollar la buena fama de los productos españoles en mercados tan exigentes

como el israelita. A pesar de este éxito, nos comenta Miguel, la enorme

competencia hace que la necesidad de innovación y la adaptación al cambio

continúen siendo necesarias para la supervivencia de la factoría.

Fruto

de toda esta filosofía de evolución, adaptación y mejora es precisamente la

nueva factoría que construyeron en los años 2004 y 2005. Los propietarios de la

firma apostaron entonces por la continuidad de la compañía invirtiendo una gran

cantidad de fondos propios en la construcción de la misma. Esta nueva factoría

ha sido diseñada para lograr una gran fluidez en el proceso productivo,

mejorando el rendimiento y la productividad de la fábrica. Los nuevos equipos

permiten una mayor eficiencia y consumo de combustibles y suministros. Además

en su obsesión porque el personal esté lo más cómodo y contento posible se

mejoraron los puestos de trabajo. Igualmente, se incorporó un moderno sistema

de depuración que gestiona todos los efluentes que provienen de los diversos

procesos de confección de los sombreros.

EL PROCESO DE FABRICACIÓN DE NUESTRO

HUNTING BOWLER

El

Bowler, conocido también como Coke, cuenta con dos modelos muy similares pero

concebidos para usos muy diferentes. Aunque a priori el Bowler de calle y el

ecuestre pudieran parecer iguales no lo son ya que aunque la caja de uno y otro

sea igual el planchado del pelo no lo es. Como podemos observar por la foto, en

nuestro sombrero la terminación superficial del fieltro es a todo pelo y en el Bowler de calle lo es

arrasado. Además del pelo, hay otra diferencia fundamental. En el caso del

Hunting Bowler una vez este está totalmente terminado se refuerza con

aplicaciones adicionales de goma laca en el interior de la copa, para en caso

de que su propietario se cayera saltando cualquier obstáculo este le sirviera

como casco protector.

El

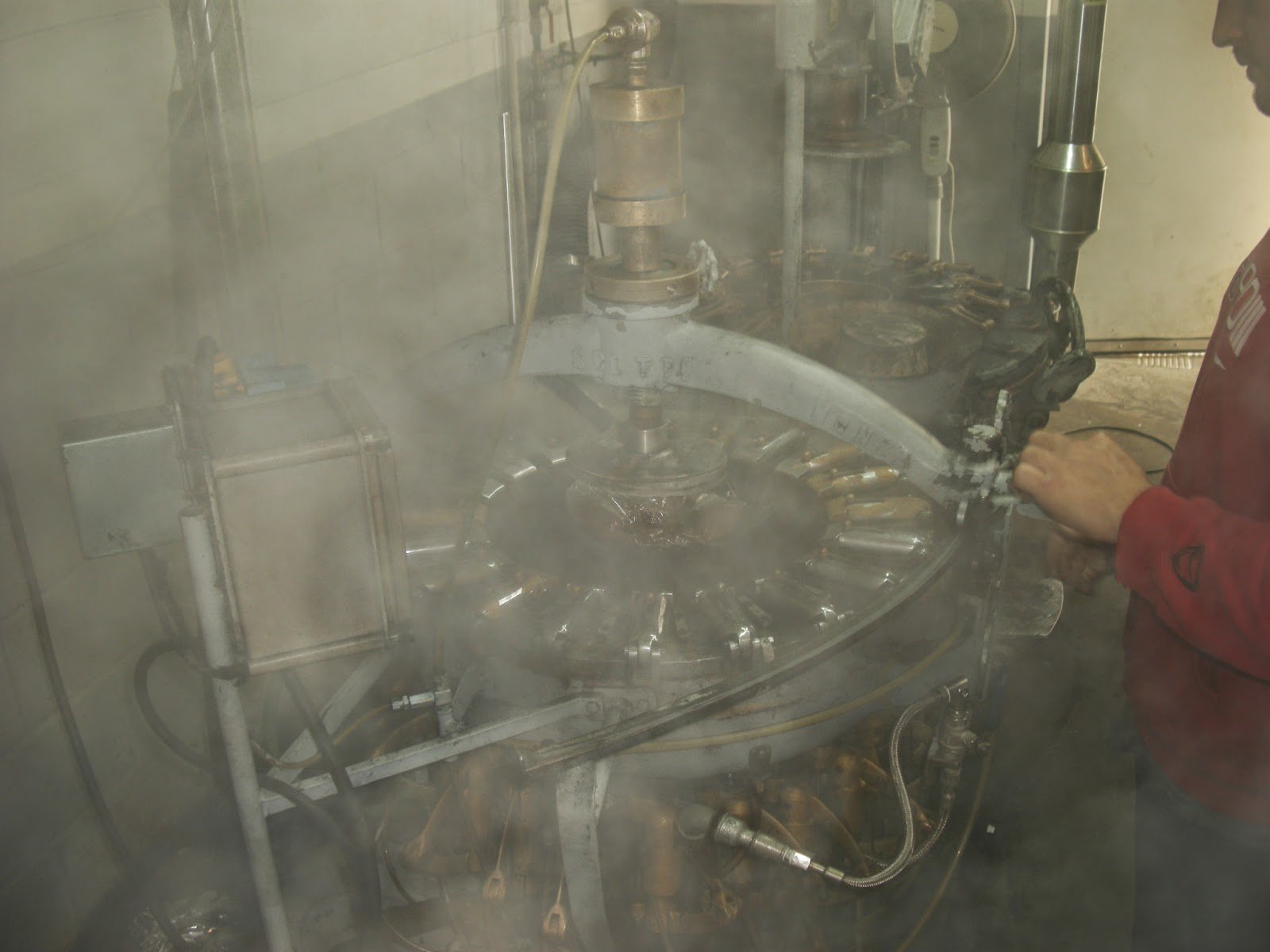

proceso de confección de un bowler artesanal empieza por la que seguramente sea

la fase más importante de todo el proceso: la limpieza del pelo.

En

un pelo visto al microscopio se aprecian las

dos cualidades determinantes para la obtención del fieltro: la

superficie exterior, de aspecto similar a dientes de sierra y su interior

tubular. La primera facilita que las fibras se unan entremezclándose entre sí

-es conocida la propensión de las prendas de lana a formar bolitas- y la

segunda que esas fibras permanezcan empapadas de la humedad necesaria para

hacerlas flexibles y manejables a lo largo de todo el proceso de confección del

sombrero.

La

limpieza del pelo es de vital importancia porque permite depurar impurezas y

conseguir un pelo totalmente limpio. Este proceso se realiza usando unas

máquinas centenarias, soplosas,

imposibles ya de conseguir al no fabricarse y que ISESA consiguió traer

desde Alemania. El pelo pasa varias veces por una serie de compartimentos que

lo van limpiando y que le quitan las impurezas y desechan el pelo menos apto

para la confección del posterior sombrero de fieltro.

En

la fabricación de fieltro se utilizan diferentes tipos de materia primas como el

pelo de conejo, el de liebre y el de castor. El fieltro de conejo es el más

usado y suele configurar la base de la mezcla, mientras que el fieltro de liebre

suele usarse en una menor proporción con el objeto de aportar suavidad al tacto.

El fieltro producido de pelo de castor es el más selecto y por ello está

destinado a los sombreros de mayor calidad y precio, donde el sombrero 100%

castor, denominado 100X es el máximo exponente.

Existe

también el fieltro de lana que resulta un material más económico y de menor

calidad ya que es producido en un proceso mucho más sencillo. Este fieltro se

utiliza para sombreros más estándar de una menor durabilidad y más rugosos al

tacto.

El

pelo de conejo y liebre es por tanto la materia prima principal en la

fabricación de fieltro para sombrerería. La selección y clasificación de las

pieles constituye el primer paso del proceso y en él se tiene en cuenta aspectos como el color, el cual debe

asemejarse lo máximo posible al del fieltro al que vayan a destinarse, y la

procedencia, según sea salvaje o de granja. Las pieles salvajes, cada día más

escasas, son las más apreciadas por su escasez de grasa y por su fibra de menor

calibre que las de granja. También influye la época del año en el que se ha

conseguido el pelo ya que el rendimiento de las pieles de invierno es mayor que

el de las de verano.

Las

pieles se limpian y se impregnan con un preparado químico que facilitará el

posterior afieltrado. Se separa el pelo de la

piel, se mezclan los diferentes tipos de pelo en función a la calidad del

fieltro que se desee obtener y la liga

resultante se depura mediante máquinas en las que por gravedad se eliminan

tanto las impurezas como las fibras más pesadas. Es importante mencionar que en

la fabricación de fieltro, de cada piel

sólo es aprovechable aprox. el 20% de su pelo.

El

pelo que sale de estas máquinas ya está totalmente suelto y listo para afrontar

las fases de afieltrado que da como resultado el fieltro que se utilizará en

los diferentes sombreros. Concretamente, el fieltro como tal se produce en una

máquina de 3m de altura por 4m de largo, que recibe el nombre de bastisacha. La

bastisacha consta de tres partes: un cargador, una cámara cerrada en forma de

tronco de cono invertido y un sistema de aspiración instalado en el subsuelo.

Para

conseguir el fieltro se introduce el pelo que hemos limpiado en las primeras

máquinas en su cámara por el extremo superior y desde allí va cayendo en forma

de copos de nieve al interior de la cámara en cuyo centro hay un cono de acero

inoxidable perforado en movimiento de rotación. Bajo el cono de acero se forma

una corriente de aire creada por un aspirador sobre el que el pelo se va

depositando de forma regular sobre su superficie. Cuando toda la carga ha

caído, se abren las puertas de la cámara y la película de pelo formada sobre el

cono de acero es sometida a una ducha de agua a presión y a una temperatura y

tiempo concretos.

Uno

de los dos operarios encargados de la bastisacha extrae el cono y lo pone en

una máquina que lo invierte para conseguir que el cono de fieltro se pueda

desprender. Una vez desprendido el fieltro se pliega y se envuelve en una

arpillera húmeda quedando listo para empezar el proceso que le irá dando forma.

Es interesante mencionar que la correcta producción de los conos es un proceso

tan importante que en la estancia donde se encuentra la bastisacha tiene un control

automático de temperatura y humedad para evitar que se altere la velocidad de

caída del pelo en el interior de la cámara.

El

cono de fieltro obtenido aunque es de gran tamaño apenas tiene consistencia lo

que obliga a emplear a un trabajador en exclusiva para evitar que se pueda

agrietar o partir. El objetivo a partir de este momento será mezclar las fibras

de pelo progresivamente mediante presión

y frotamiento, siempre humedecidos con

agua caliente. Es curioso observar como al final del proceso el tamaño

del cono se ha reducido a más de la mitad respecto al primero que vimos salir

de la bastisacha. Dicha reducción se traduce en una mayor resistencia y

consistencia. Una vez secos los conos estos son teñidos y aprestados con goma

laca.

El

proceso de teñido posterior se realiza en máquina tintoreras por inmersión de

los conos ayudados de una convección forzada del agua con los tintes, la cual

asegura de que no quede ningún pequeño espacio sin colorear y también de que a lo largo de todo el cono la

intensidad del color sea igual. Aunque la mayoría de los conos se tintan en

color negro por la gran producción que supone el mercado para judíos ortodoxos,

también se trabajanotros colores como el azul

marino, el gris o el marrón. Igualmente, los sombreros conocidos como

“viajero”, por su gran facilidad para doblar, son tintados en colores como el

verde claro, el calabaza etc.

Finalmente

la superficie del fieltro es desbastada y pulimentada con papel abrasivo,

aunque dependiendo del tipo concreto de sombrero, también hay tratamientos

superficiales que dejan un acabado velour (aterciopelado), a todo pelo, como es

el caso del h. bowler, taupe, etc,etc. Una realizado el acabado superficial,

los conos estos se almacenan a la espera de que empiece el proceso que les dará

la forma de sombrero.

Es

importante tener en cuenta que los conos ya en esta fase están muy rígidos y

que solo con calor y vapor se consigue imprimirles la forma deseada. Debido

precisamente a esta rigidez, el cono pasa por toda una cadena de máquinas

centenarias, cada uno con un responsable, donde se introduce y se va perfilando

la copa del sombrero dejando la forma del ala para más tarde. Conseguir la

forma de cada copa requiere de múltiples máquinas ya que poco o nada tienen que

ver la copa de un sombrero religioso con uno de copa alta. Incluso los

sombreros religiosos difieren entre sí dependiendo de si estos van dirigidos a

los judíos ortodoxos de Israel o a los de Estados Unidos, siendo el largo de

ala y el alto de copa diferentes.

Si

bien podríamos decir que el fieltro es al sombrero lo que la tela al traje,

representando el 50% de la importancia del producto final, la otra mitad recae

en todas las fases que dan lugar al producto final. De poco valdría contar con

una tela o un fieltro de una enorme calidad si al final el sombrero no cuenta

con una buena terminación o el traje nos hace arrugas o no se ajusta correctamente

a nosotros.

Para

realizar un sombrero a medida, si este es nuestro deseo, habría que medir el

diámetro y la forma de nuestra cabeza. Esta operación se realiza con un conformador y las medidas obtenidas se

trasladarán posteriormente a la horma sobre el que conformará el sombrero

mediante un planchado a mano. No obstante, para realizar sombreros en serie se escogerá

alguna entre la gran variedad de hormas de madera maciza con las que cuenta

Fernández & Roche, muchas de ellas centenarias y que ha ido atesorando a lo

largo de su existencia. Es curioso observar como dichas hormas se conservan en

perfecto estado y como de cada modelo de sombrero se tienen tantas hormas como

tallas posibles. Al contrario de lo que es ahora costumbre en la sombrerería

moderna donde una horma es adaptada para que pueda ser utilizada con diferentes

tallas, en esta casa cada talla tiene su horma.

Mientras

seguimos el proceso por el que va nuestro Hunting Bowler, Miguel nos cuenta que

hay que destacar el gran número de moldes necesarios que se necesitan para

poder atender a todos los tipos de sombreros que en la ciudad andaluza se

fabrican: sombreros de calle, de caza, de equitación, regionales, para la

comunidad judía, etc.; y cada uno en diferentes tallas. Igualmente es importante

mencionar que cada estilo de sombrero requiere de un molde para la copa y de otro

para el ala, los cuales además hay que multiplicados por al menos nueve tallas.

En España las tallas de los sombreros se miden en centímetros y generalmente se

fabrican desde la 52 a la 62, siendo las más habituales las centrales, 57 y

58. En ISESA hay más de 2.000 moldes de

madera, y también de aluminio, y la mayoría de ellos han sido fabricados en sus

propios talleres. Estas hormas son almacenadas y clasificadas atendiendo al

nombre de su sombrero. Los años, sin embargo, han hecho que haya muchas hormas

almacenadas que si bien ya no se utilizan sí fueron utilizadas en su día para

confeccionar algún sombrero diferente a los que hoy se siguen fabricando y que forman

parte del interesante patrimonio industrial de la empresa.

Mentiría

si dijese que me acuerdo de las múltiples operaciones que se llevaron a cabo

para transformar el fieltro desde su forma inicial de cono a la de sombrero. Si

bien muchas de ellas se están viendo a lo largo de este artículo y las que aquí

no aparezcan lo harán en el video que publicaremos la próxima semana, sí

recuerdo que se utilizaba vapor de agua en las primeras fases del proceso lo

que permitía moldearlo y del calor seco y la presión en las últimas para

definir la forma.

Concretamente

recuerdo que el proceso se iniciaba en el hormado o entallado, al que seguía el

prensado, en una sucesión de pasos donde mediante hormas y prensas se adaptaba

el fieltro al modelo y las tallas

deseados. Continuaba en el taller de costura, donde colocan cintas, badanas y

forros y termina en el control final de calidad y empaquetado. Todo este

proceso requiere no menos de 25 pasos que no han variado durante siglos; lo

único que ha cambiado, eso sí, es el modo de realizarlos ya que actualmente la

totalidad del proceso está mecanizado. No obstante, todavía hoy y a pesar de la

mecanización, tanto la fabricación de fieltro como la de sombreros sigue siendo

una actividad fundamentalmente artesanal.

Obviamente,

de hacernos un sombrero tipo Trilby el tratamiento tanto del pelo como del cono

final sería otro buscando la resistencia y flexibilidad del fieltro; de ahí que

antes de introducir el pelo en la bastisacha se pese. De hecho, los diversos

estilos de sombreros requieren, además de la calidad específica ya determinada

en la mezcla de pelo, diferentes pesos que oscilan entre 80 gramos en los

sombreros ligeros destinados principalmente al mercado británico, pasando por

los 300 gramos en los sombreros tipo western o andaluces de ala ancha, y el

casi medio kilo que pesa el castoreño, el mítico sombrero de los picadores.

Con

la copa más o menos definida se introduce en el cono la horma del sombrero y la

talla concreta; horma que como ya hemos comentado, en Fernández & Roche es

de madera maciza. Estas hormas tienen la ventaja de que a pesar del enorme

calor que se la proyecta no se deforme con el paso de los años. Son también

varias máquinas de vapor las que consiguen la forma de la copa final. Después,

el responsable de corte, perfila a mano con unas tijeras el largo del ala.

Incluso con el ala ya cortada, otra trabajadora vuelve a someter al sombrero a

una fuente de vapor para posteriormente coserle el ribete exterior.

Con

el ribete ya cosido se vuelve a meter el sombrero en su horma, se somete a

calor para poderlo trabajar, se cubre con un paño y una potente máquina plancha

ya el ala para dejar el ala con la forma deseada y de manera firme. Cada ala

dependiendo de si es un sombrero cordobés, un fedora, un Bowler etc tiene una

forma diferente y por eso en el proceso de planchado se usan hormas diferentes

para cada tipo de ala.

Una

vez enfriado el sombrero una trabajadora le cose la badana interior; badanas de

piel que en los sombreros de mayor calidad son proporcionadas por el artesano,

también sevillano, Antonio García Enrile. Muchas de estas badanas son

personalizadas con el nombre de la tienda que los venderá (Anderson &

Sheppard, Bates, Lock&Co. etc). También a petición de ciertos clientes se

pueden grabar sus iniciales.

Cosida

la badana interior otra trabajadora hace lo propio con la cinta que se ve en el

exterior de todos los sombreros en la parte inferior de la copa; cinta que

antes de coserse se confecciona a mano y dependiendo del tipo de sombrero se le

puede añadir una especie de lazo.

Terminadas

de coser la cinta y la badana, un operario introduce el sombrero en un torno

que lo hace girar a gran velocidad mientras él con un cepillo aplasta el pelo y

lo cepilla para que quede este totalmente plano y uniforme. El forro que

protege el interior del sombrero es realizado por otras máquinas planchadoras,

las cuales son las responsables de darle la forma que requieran según vayan a

ir destinadas a cubrir el interior de uno u otro sombrero. El forro es introducido

por otra trabajadora la cual lo ajusta en la copa y corta los posibles

centímetros de más que sobren.

Todo

este proceso conlleva la friolera de unas doscientas operaciones. En el caso

del Hunting Bowler hay una adicional, ya

que este tipo de sombrero se somete a un proceso de lacado y de reforzamiento

de la copa para que quede tan duro y armado que en caso de caída, como

comentábamos al principio del artículo, protegiera a su propietario como lo

haría un moderno casco de equitación.

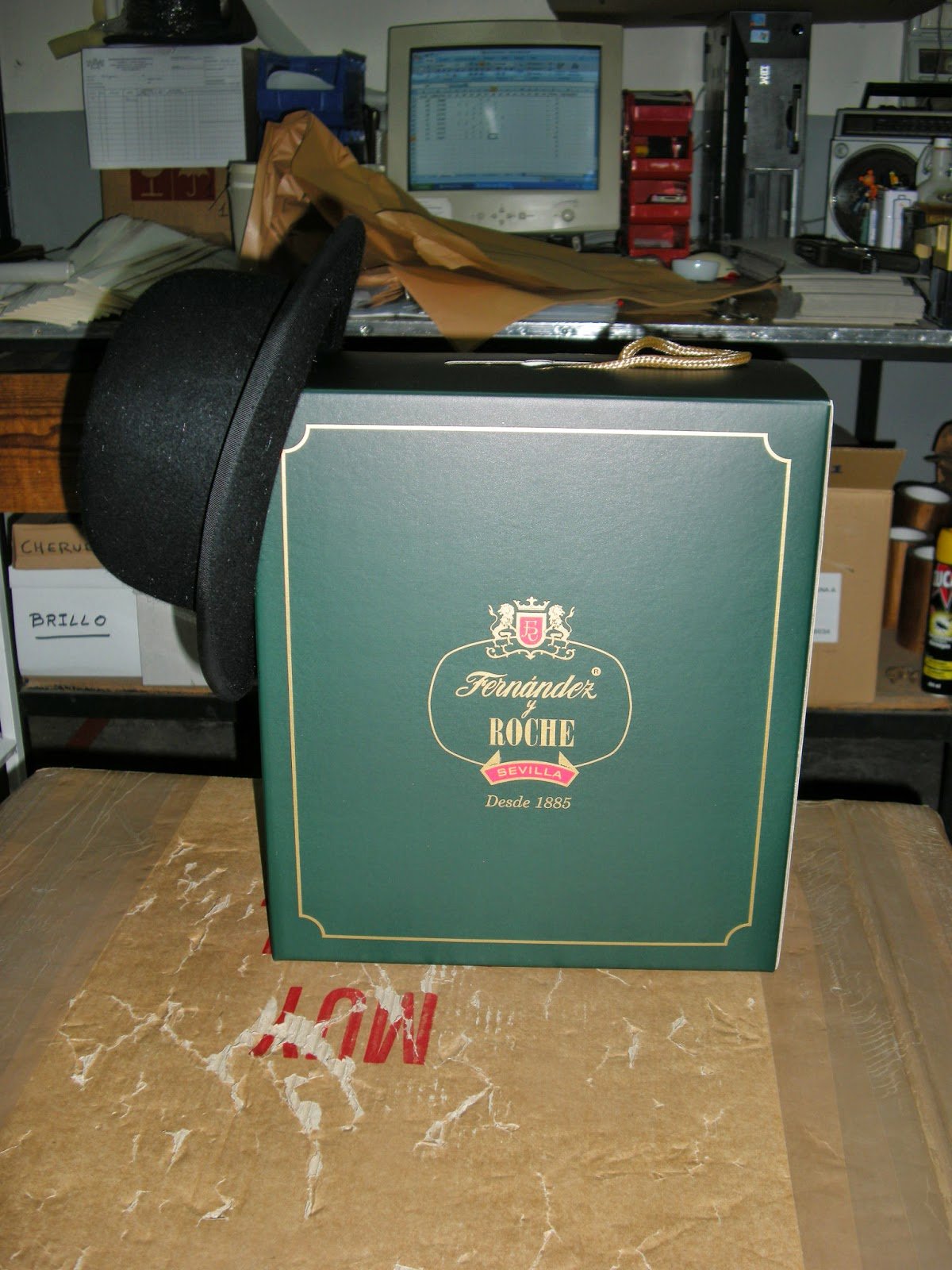

Hoy

en día el empaquetado de los productos tienen gran importancia en el consumidor

final y sin lugar a dudas un empaquetado de escasa calidad en los producto

desmejoraría este en gran medida. En Fernández y Roche, si bien el sombrero se

entrega con una caja lo suficientemente elegante y práctica para el transporte

del sombrero, los clientes más viajeros siempre pueden optar por una caja de

madera donde poder transportar uno o más sombreros.

Hace

varios meses escribí un artículo del valor de las cosas donde abogaba por apostar

por las cosas que valieran o no por aquellas que solo costaran. Cuando se tiene

la suerte de conocer el proceso artesanal de la fabricación de un sombrero de

fieltro te das cuenta de toda la historia que hay detrás de él, de la mano de

obra capacitada utilizada, de la materia prima, de las máquinas centenarias

usadas y en definitiva del gran valor que hay en ese pequeño objeto. Solo

entonces llegas a comprender y valorar y diferenciar ese objeto que en forma de

sombrero acaba de llegar a tu ropero.

El Aristócrata

11 comentarios

Magnífico artículo!!

Muy buen trabajo, yo diría hasta de investigación.

Le llevo leyendo ya años y es sorprendente como después de tantos años me sigue alegrando leer sus artículos. Es curioso observar que seis años después de su primer artículo sus últimos artículos siguen siendo fiel a los primeros. Mismo estilo, misma linea editora. Sin lugar a dudas muy elitistas para mi bolsillo pero prefiero soñar con lo bueno q no hacerme con productos de mediana calidad.

Muchas gracias y enhorabuena por ese magnífico sombrero "Made in Spain".

Manuel

Muchas gracias Manuel.

Y son ya siete, no seis, años.

La verdad que para mi fue un lujo ver el mimo con los que esta gente de Sevilla hace uno de nuestros productos de vestir más internacionales.

Un abrazo

EA

Excelente su artículo,pero permítame añadir, por mi experiencia como participante en varias cacerías y otras actividades ecuestres en Inglaterra, que en lo refente al hunting bowler han omitido el detalle del ganchito que el sombrero lleva en su parte posterior y que por medio de un cordón se engancha con otro que lleva bajo el cuello la chaqueta del jinete, evitando así que el sombrero salga despedido o se pierda en caso de movimiento muy brusco o de caida del jinete.

Atentamente, JAR

Estimado Jose Maria.

Mi mas sincera enhorabuena, un articulo interesantisimo y que refleja perfectamente el trabajo de esta empresa.

Como sabes he tenido el privilegio de visitar la fabrica en varias ocasiones y realmente impresiona ver como trabajan esos profesionales, y esas maquinas antiguas, con tanto "sabor".

Un abrazo

Enrile

Estimado JAR,

muchas gracias por su correcta apreciación.

En este caso son nuestros prestigiosos clientes ingleses los que, entre otros retoques, directamente colocan el mencionado complemento, realizando así una labor fundamental en la configuración del producto final.

Muchas gracias, un cordial saludo.

MGG, Director General ISESA

Magnífico artículo, espléndido.Creo que una de las casas inglesas, que usted quiso nombrar es CORDINGS, 19 Picadilly , en Londres.

Saludos

Estimado EA, gracias por tan buenas publicaciones. Si me permite una inquietud que nada tiene que ver con este posteo en concreto, pero que me animo a hacerle por saberlo conocedor de los placeres cotidianos y haber visto publicaciones referidas a ellos. Gusta del café expreso? Que opina de los cafés en capsulas?

Cordings es sin lugar a dudas una de ellas, como también lo es Truefitt and Hill, Lobb o Lock.

Reconozco que no soy muy cafetero pero esta semana he estado en Etiopía y Uganda y uno se pregunta después de probar este magnífico café cuánto de café de verdad puede haber en esas cápsulas. Parece divicil dar por bueno el que utilicen la misma materia prima.

EA

Puffffffffff.

Artículo excelente dónde los haya.

Al principio pensé, -¡caramba, menuda parrafada se ha marcado hoy El Aristócrata!-. Pero fue empezar a leerlo y no poder parar hasta el final y terminando con ganas de más.

Me encantan los sombreros, es más imaginaba años pasados de mayor esplendor cuando el sombrero era de uso cotidiano y recordaba a mi querido abuelo portando uno la mayoría de las veces cuando salía de casa, tenía uno favorito para ir de cacería, hasta alguna boina le conocí…

Felicitaciones de nuevo por este artículo tan interesante y con ese toque romántico que deja entrever la solera de esta gran firma.

Saludos.

Manuel G.

P.D.- He visto que coincido de nombre en firmar mis opiniones o comentarios con otro seguidor, por lo que de aquí en adelante incluiré la inicial de mi apellido.

Ha sido grato leer sobre la confección de sombreros, en particular por haber tenido por años mi familia un taller de planchado y arreglo de sombreros, en Santiago de Chile, labor que aprendí desde niño y que ejercí durante algún tiempo, hasta que por la baja en la demanda llevó a cerrar el local. Aún conservo algunas de las herramientas como recuerdo familiar.

buenas tardes. 2024 desde México vengo leyendo este articulo. un verdadero gusto saber de este arte.

a mi me atraen los sombreros en general pues ponen en mi memoria y en mi imaginación otros tiempos, personas, vidas y situaciones, recientemente se ha retomado el oficio de manufactura y venta de sombreros, muy pocos a partir de los conos o campanas de fieltro adquiridas con mayoristas, algunos otros solo dándoles hormado y colocando accesorios a modelos ya manufacturados, mucho procedente de china en distintos materiales y el fieltro en lana, entiendo que los materiales para hacerlos mas finos son caros y eso hace aun mas difícil su adquisición, no dejan de ser un lujo caro en la actualidad, lejos de la vida cotidiana, mas expuesto al maltrato que a un buen uso en el ritmo de vida actual, el romance sigue acompañando a los sombreros y seguirá llamando mi atención su manufactura.